آخرین مطالب

تفاوت بین گاو نر، گاو ماده، گوساله و تلیسه

بدون دیدگاهافراد زیادی در سراسر جهان وجود دارند که فکر میکنند میدانند گاو چه شکلی است،راهنمای گام به گام راه اندازی مرغداری (نکات بازاریابی و فروش)

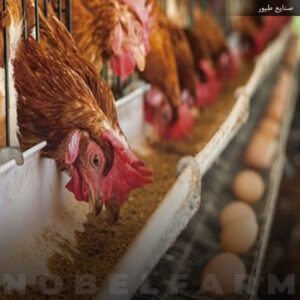

بدون دیدگاههدف قرار دادن مخاطب برای راه اندازی مرغداری به این فکر کنید که چه کسیراهنمای گام به گام راه اندازی مرغداری (مراقبت روزانه و جمع آوری تخم مرغ)

بدون دیدگاهخرید خوراک مرغ به صورت عمده خوراک جوجه میتواند یکی از پرهزینه ترین اقلام برایراهنمای گام به گام راه اندازی مرغداری (انتخاب نژاد مرغ)

بدون دیدگاهبهترین نژاد برای پرورش مرغ گوشتی اگر قصد راه اندازی مرغداری برای تولید گوشت راراهنمای گام به گام راه اندازی مرغداری (فرآیند برنامهریزی، ساخت و تجهیز)

بدون دیدگاهبا تصمیم گیری برای شروع یک فعالیت کشاورزی یا راه اندازی مرغداری، دوباره به سراغراهنمای گام به گام راه اندازی مرغداری (راه اندازی کسب و کار)

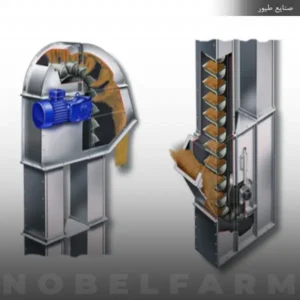

بدون دیدگاهآیا از رفتن به فروشگاه برای خرید تخم مرغ و مرغی که از تازگی وبرای اکسترود شدن خوراک دام چه ماشین آلاتی نیاز داریم؟

بدون دیدگاهاکسترودر کردن خوراک دام در این قسمت به بررسی مزایای محصولات اکسترود شده در خوراکهر چیزی که باید در مورد گاو مونت بلیارد (Montbeliarde) بدانید!

بدون دیدگاهریشه ها و تاریخچه نژاد بلیارد متعلق به شاخه ژوراسیک است، برگرفته از گروهی ازغذای مرطوب سگ یا کنسرو شده : کدام یک برای سگ ها مضر است؟

بدون دیدگاهانتخاب بهترین غذای مرطوب برای سگ در این مقاله، ما هر یک از چهار سبکدمای مطلوب سرمایش و گرمایش مرغداری چقدر باید باشد؟

بدون دیدگاهیک مرغدار موفق دقیقاً می داند که وضعیت مرغداری اش چگونه است. آیا سرمایش و